根治SCR氨逃逸不达标的智能耦合脱硝系统概述

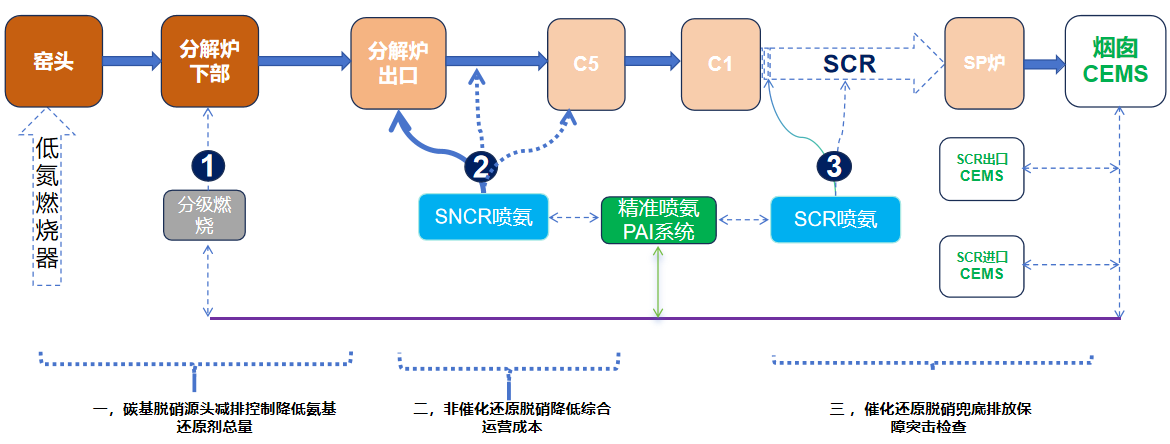

水泥窑NOx治理是一项系统工程。待本次SCR脱硝装置投运后,项目将形成低氮燃烧(LNB)、分级燃烧(SCC)、选择性非催化还原(SNCR)与选择性催化还原(SCR) 四种脱硝技术并存的复合治理格局。

然而,当前多数水泥生产线存在各脱硝子系统协同性差、控制不同步的问题:SCR与SNCR独立运行,SNCR又与前端燃烧控制(SCC/LNB)缺乏联动。这一“孤岛式”控制模式,很容易被标准制定机构或地方环保监管部门抓住技术短板,又找不出有效解决的产品,听说SCR催化剂能脱除部分NH3,便形成了“不上SCR装置”就不达标的潜规则。从已运行的大多数SCR装置来看,两年不加催化剂还能保持NOx与氨逃逸同时满足指标的寥寥无几,其根本原因如下:

(一) 传统后馈控制存在显著滞后性

窑头及分解炉出口NOx浓度随工况(如喂料量、煤质、风量、热工制度等)动态波动。而现有SNCR、SCR系统普遍采用基于CEMS反馈的后馈控制策略,具有明显的时间延迟缺陷。以本项目SNCR系统为例:

· 还原剂喷射区间集中在鹅颈管至C5出口;

· 设计符合下烟气从喷氨点至CEMS监测点的传输时间介于 103~138秒;

· 在无前馈预测机制支持下,还原剂注入难以实现与NOx产量波动相匹配,即无法实现“时间归一化”的动态调控,导致末端NOx排放波动剧烈。

为抑制NOx峰值超标,运行中不得不采取过量喷氨的保守策略,通过提高NH₃浓度改变平衡态下的NOx浓度。主要反应如下:

4NH3 + 4NO +O2 ⇌ 4N2 + 6H2O

4NH3 + 2NO2 +O2 ⇌ 3N2 + 6H2O

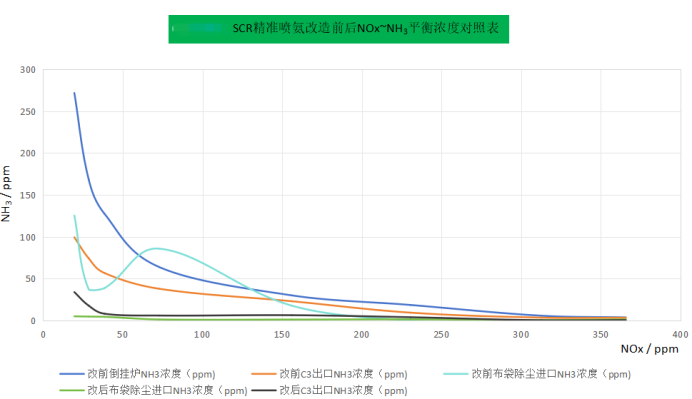

该做法虽短期有效,但极易引发氨逃逸迅速升高、余热锅炉结垢堵塞、催化剂中毒等问题,增加运行风险与维护成本。以SNCR还原剂加入点自分解炉出口至倒挂炉上部1/3、SCR还原剂加入点为C2平台出C1烟道为例,采用智能耦合脱硝系统下某SCR精准喷氨前后NOx~NH3平衡浓度关系图见下图。

(二)SCR系统被动响应易引发氨逃逸风险

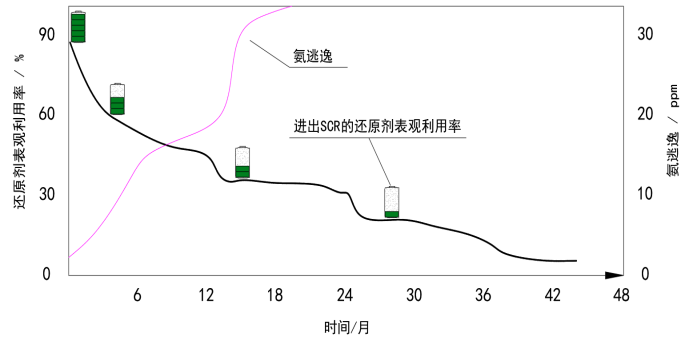

SCR系统本质上是“被动式”脱硝装置,其脱硝效率高度依赖入口NOx与NH₃的配比关系,然SCR催化剂的性能衰减规律不可避免,过程机理可参见下图。当入口NH₃浓度过高或NOx波动剧烈时,即使催化剂性能再优秀,也会出现大量剩余氨,形成氨逃逸超标;若催化剂因灰堵、硫中毒或老化导致活性下降或催化剂装填量富余系数不足,则逃逸风险呈指数级上升。

以SCR入口NOx浓度为300 mg/Nm³为例:

· 脱硝效率需大于 88.3%,方可保障出口NOx ≤ 35 mg/Nm³;

· 在正常衰减周期内,通常需配置2层及以上催化剂方可稳定达标,甚至需要保障其中至少一层催化剂处于高效状态(新的催化剂);

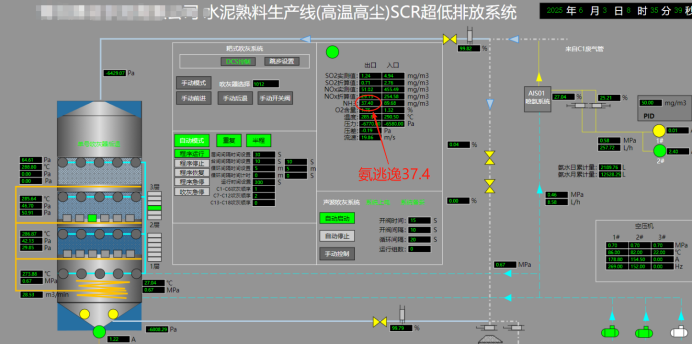

· 若催化剂性能不足或再生不及时,仅靠增加NH₃供给难以补偿反应效率损失,最终导致“灾难性氨逃逸”(NH₃逃逸 > 10 ppm),如某7500t/d水泥生产线数据SCR运行13个月后的氨逃逸主控式截屏画面。

(三)智能耦合脱硝系统的解决方案

智能耦合脱硝系统通过构建多源数据融合与前馈控制模型,实现LNB、SCC、SNCR与SCR四大技术的深度协同,打破“各自为战”的局面,推动还原剂控制从“被动响应”向“主动预判”转变。

A核心机制:前馈控制模型

系统整合窑系统实时工况数据(温度、压力、O₂、CO、喂料量等),结合神经网络或机理模型,提前预测NOx生成趋势,并据LNB&SCC的综合性能,精准预判出核心节点下时间归一化的NOx产消量,动态调节SNCR与SCR的还原剂注入量。

· SNCR段:在NOx到来前 3.5~6.3秒 就已对还原剂加注量实施调整,较常规模式提前107~144S(喷射点位于分解炉出口至倒挂炉上部1/3区域);

· SCR段:精准推演出时时态下的SNCR及SCR效率,在NOx到来前17~28s已对还原剂加注量实施调整,较常规模式提前120~166S便秒(喷氨点位于C2平台出C1烟道);

· SNCR与SCR统筹喷氨,还原剂加注量信息互通,显著增强系统动态适应能力。

B独特优势

· NOx排放更稳定:减少波动幅度,提高达标率;

· 综合氨逃逸更低:避免过量喷氨,降低运行成本与二次污染风险;

· 系统兼容性强:支持SCC、SNCR、SCR按需配置,实现模块化灵活集成;

· 开放可扩展:预留标准接口,便于未来接入更高级控制算法或应对更严排放标准(如NOx < 30 mg/Nm³)。

· 工艺模型如下。