硫资源产品升级及环保综合治理项目 可行性研究报告

- 2025-02-06 16:10:00

- 管理员 原创

- 736

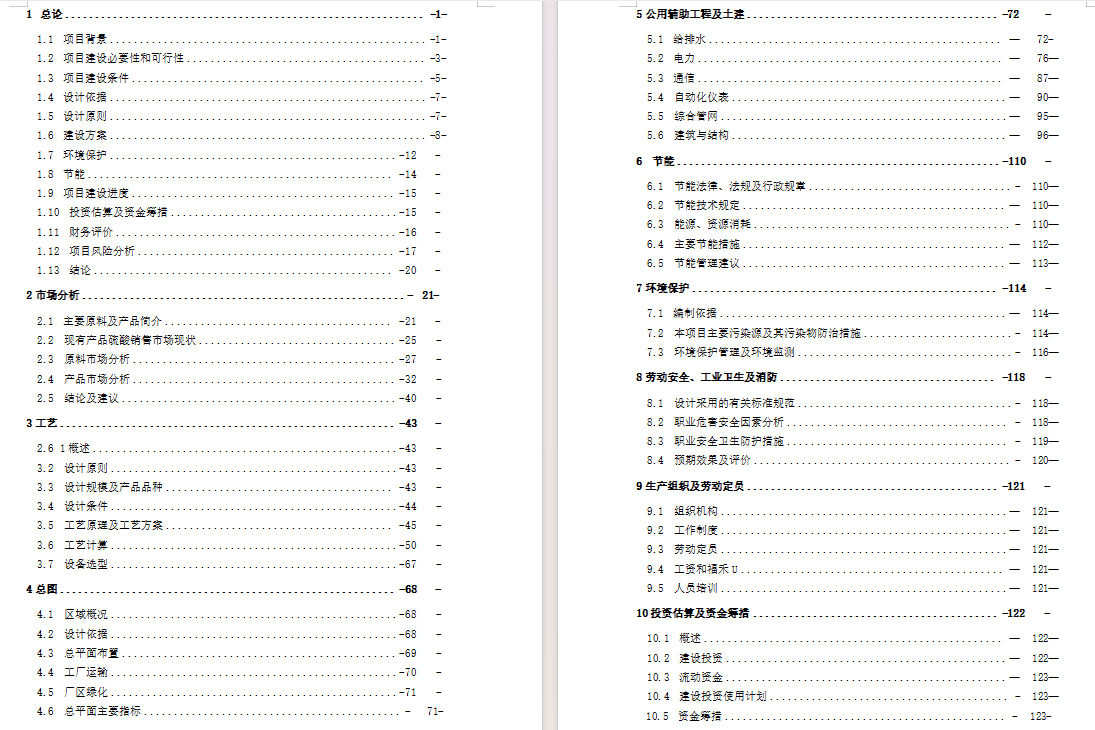

1总论

1.1 项目背景

1.1.1 项目名称

******公司硫资源产品升级及环保综合治理项目

1.1.2 项目性质

项目性质:改建项目

1.1.3 项目承建单位

*****公司

1.1.4 企业概况

******分公司成立于2020年5月,注册资金1.2亿元。现有年产4.3万吨无机新材料生产线及与之配套的年产2万吨硫酸生产线。主要工艺采用FR矿氧化焙烧、废热回收副产蒸汽并发电、酸洗净化、“3+1”两次转化、一级干燥、两次吸收的基本流程,处理后尾气采用钠碱法脱硫后达标排放,脱硫废水进厂区废水处理站处理达标后部分回用,部分排放;项目采用链篦机-回转窑-环冷机工艺,链篦机-回转窑排放的低浓度SO2烟气采用“可再生吸附解吸法脱硫+钠碱法”二级脱硫,脱硫后烟气达标排放。

公司位于******循环经济工业试验园区内,该园区占地面积16369亩,西起***沿线,东至***大道。本项目采用最先进的硫资源化一体化工艺包,对***伴生的硫元素进行综合利用,按照“资源循环利用,能源梯级利用”的循环经济理念,将原2万吨/年的98%硫酸压缩至5000~7000吨/年,维持自用,余下硫资源生产亚稳态硫酸盐,其中焦亚硫酸钠2.8万吨/年,亚硫酸钠1500吨/年。

1.1.5 项目概况

近几年,随着行业的发展,一批大型冶炼烟气制酸装置建成投产,加上与化肥化工配套的硫磺制酸装置,至2020年我国硫酸年产能达到1.8亿吨左右,产能过剩约30%。目前周边地区新增产能就达到了400万吨/年,需求端不断下降。随着周边新产能的释放近些年以来,这些重要客户都不同程度地减少了从*****司的硫酸采购量,向其他硫酸生产厂家采购。为降低98%硫酸危化品在贮存和运输风险,及缓解硫酸市场压力,根据市场需求发展硫酸下游产品或硫酸替代产品实现硫资源产品升级对企业长远发展具有重要意义。同时,新建与原有的酸性尾气脱硫均采用钠碱法脱硫,脱硫后废水进厂区废水处理系统,不仅处理成本大,还造成废水处理装置长期满负荷运行以及大量处理后废水外排,存在环保隐患。

一方面为了缓解硫酸产品销售压力和减少产品积压带来的安全隐患,开发更安全、经济的硫酸替代产品,对硫资源产品进行升级。另一方面为扎实推进政策要求的区域内化工企业整治,有效防控化工污染风险,对本项目进行环保综合治理改造。经过初步考察和研究后,拟在****厂区内利用一套FR矿焙烧制酸装置改建为焦亚硫酸钠(联产无水亚硫酸钠)生产装置,利用FR矿焙烧后含二氧化硫烟气(原本用来生产硫酸)生产焦亚硫酸钠(联产无水亚硫酸钠)产品,通过调整钠碱法尾气脱硫循环液PH值来提高脱硫效率,减少烟气中二氧化硫排放,并将钠碱法脱硫后废水与含二氧化硫烟气经碱吸收后的亚硫酸钠溶液搭配联产无水亚硫酸钠产品,从而减少废水处理量、废水处理中和渣量及达标废水排放量。

现有FR矿焙烧烟气制酸一系统工艺流程为:FR矿沸腾焙烧——高温烟气余热回收一烟气干法除尘一烟气酸洗净化一烟气浓酸干燥一烟气SO2主抽风机——SO2烟气一次高温转化——SO3一次吸收产硫酸——SO2烟气二次高温转化一SO3二次吸收产硫酸一尾气钠碱法脱硫。

本项目改建的起点为烟气SO2主抽风机之后,改造后的工艺流程为:FR矿沸腾焙烧一高温烟气余热回收一烟气干法除尘一烟气酸洗净化一烟气浓酸干燥——烟气SO2主抽风机(改造起点)——部分SO2烟气增压——纯碱一次吸收——纯碱二次吸收——纯碱三次吸收(尾气进尾气吸收后达标排放)——吸收循环液在SO2过量情况下焦亚硫酸钠析出——焦亚硫酸钠离心分离——产品干燥——打包外售。烟气SO2主抽风机(改造起点)——另一部分SO2烟气——中和反应喷淋管中碱液吸收——气液分离(尾气进尾气吸收后达标排放)——吸收液(亚硫酸钠溶液)二次中和——过滤除杂——吸收液(亚硫酸钠溶液)与过滤除杂后脱硫废水按比例配制——蒸发浓缩结晶——离心分离——产品干燥——打包外售。

本项目改造后SO2烟气一次高温转化、SO3一次吸收产硫酸、SO2烟气二次高温转化、SO3二次吸收产硫酸等工序停产,并逐步拆除,现有一系统硫酸尾气脱硫作为改造后焦亚硫酸钠(联产无水硫酸钠)装置尾气二级脱硫装置,处理达标后尾气经过现有尾气烟囱排放。

1.2 项目建设必要性和可行性

1.2.1 项目建设必要性

1)现有硫酸一系统产品为98%硫酸,为强腐蚀性液体危险化学品,贮存及运输均存在安全隐患,生产过程中二氧化硫转化成三氧化硫的温度范围约为400~620℃,三氧化硫经浓硫酸吸收后变成硫酸,由于强腐蚀性及高温环境存在,转化吸收设备及连接管道均存在腐蚀后烟气泄露风险,对环境造成威胁。本项目建成后,产出的焦亚硫酸钠、无水亚硫酸均为固态结晶体或粉末,无臭无挥发性气体逸散,便于贮存和运输,生产过程常温常压,安全及环保风险相对更小,从安全、环保的角度实现了硫资源产品的升级。

2)现有硫酸系统转化工序采用钒触媒作为催化剂,主要成分为五氧化二钒,每年单套系统的更换量约0.616吨,更换的废触媒属于危险固废,处置不当存在环境污染风险,项目改造建成后,减少危险固废钒触媒0.603吨/年。

3)现有硫酸一系统尾气在进入脱硫塔前采用98%浓硫酸吸收三氧化硫,吸收后烟气经过纤维除雾器除雾后进尾气脱硫,进脱硫塔尾气夹带有少量的硫酸雾,烟气经过脱硫塔洗涤及除雾后。本项目改造建成后,避免了硫酸的产生,进一步降低尾气中酸雾,并对环境改善有利。

4)****硫酸尾气钠碱法脱硫产出的硫酸钠、亚硫酸钠废液存在处理成本高,处理后渣量大,难于处置等问题,如果将脱硫废液单独用来做无水亚硫酸钠产品又存在产能小,投资及运行成本高、产品质量差等缺点。而将脱硫废液与焦亚硫酸钠生产(联产无水亚硫酸钠)系统联合生产无水亚硫酸钠一方面减少了废水处理成本和中和渣的产生,另一方面将脱硫废液中的硫资源回收进入产品,实现硫资源的综合利用,建设项目属于《产业结构调整指导目录(2011年本)》(国家发改委9号令)和《产业结构调整指导目录(2011年本)2013修正》(国家发改委21号令)中的鼓励类第三十八条环境保护与资源节约综合利用(第十五条:“三废”综合利用及治理工程),另外项目生产占用的土地也不违反《限制用地项目目录(2012年本)》和《禁止用地项目目录(2012年本)》国土资发(2012年5月23日)规定,因此,项目符合国家产业政策。

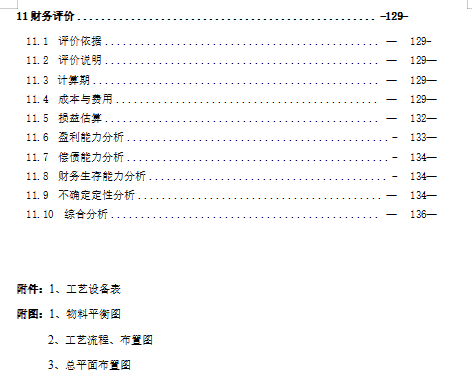

第5~176页略

完整版信息可关注微信公众号“国信碧蓝科技”留言后获取。