某氨法脱硫工程的技改案例解析

- 2025-01-04 20:25:00

- 管理员 原创

- 1380

某氨法脱硫工程的技改案例解析

1项目背景

某企业(以下简称“建设方”)在2010年新建3台140t/h的燃煤锅炉。鉴于设计煤种中硫含量高的特征,采用可资源化的氨法脱硫技术,设计年副产硫酸铵产品6.7万t,硫酸铵作为农用化肥直接出售。方案中3台燃煤锅炉共用1套烟气脱硫装置模式,脱硫岛内设置浓缩塔、吸收塔等SO2吸收设备。脱硫浆液经过氧化中和、液固分离、离心分离、烘干、包装,实现对硫资源的回收。

工程建设中,建设方曾先后委托深圳某环保公司和南京某环保公司等知名氨法脱硫企业对该项目实施工程建设或对该工程项目实施工艺系统升级改造,截止2014年4月23日前,脱硫塔烟囱“拖尾”现象持续存在,SO2排放数值150~280mg/m3(标),高于地方标准规定SO2允许排放浓度100mg/m3(标)的限值[1],建设方的环保压力大。2014年4月25日笔者代表合肥丰德科技股份有限公司参加在济南举办的《山东省燃煤污染物超低排放技术论坛暨对接交流会》上做《合肥丰德科技股份有限公司超低排放材料介绍》的学术报告[2],发言结束后受建设方邀请并带队至现场对烟气脱硫系统进行技改指导,意外达到了烟气SO2的超低排放,并为建设方带来了一定的经济效益。

2脱硫机理

㈠反应原理

氨法烟气脱硫技术相对石灰石-石膏法脱硫而言,前者较后者的过程机理更为复杂,已公开的文献对氨法脱硫工艺机理阐述纷杂[3~9],与工程脱节。基于工业化的氨法脱硫工艺机理研究分析认为,在正常脱硫期间主脱硫剂为亚硫酸铵,而非相关文献中的NH3(g)或NH3·H2O(aq),真实的脱硫过程贯穿浓缩塔、吸收塔及氧化槽,脱硫机理主要涉及式①~式⑨等化学反应过程,物化过程机理见式①~式⑩。其中吸收塔是吸收SO2的主要场所,式-①、式-⑦、式-③等主要发生在吸收塔;式-②、式-④、式-⑤、式⑧、式⑨、式-⑩等主要发生在浓缩塔;式-②、式-⑥在浓缩塔和氧化槽中的反应程度基本相当。

①2NH4HSO3(aq)+O2(g)→2NH4HSO4(aq)

②2(NH4)2SO3(aq)+O2(g)→2(NH4)2SO4(aq)

③ NH3(g)+H2O(l)→NH3· H2O(aq)

④ NH3· H2O(aq)+NH4HSO3(aq)→(NH4)2SO3(aq)+H2O(l)

⑤ NH3· H2O(aq)+NH4HSO4(aq)→(NH4)2SO4(aq)+H2O(l)

⑥ (NH4)2SO4(aq) ⇌ (NH4)2SO4(s)

⑦ (NH4)2SO3(aq)+SO2(g)+H2O(l)→2NH4HSO3(aq)

⑧ NH3(g)+SO2(g)+H2O(g)→(NH4)2SO3(s)

⑨ (NH4)2SO3(s)→(NH4)2SO3(aq)

⑩ H2O(l)→H2O(g)

㈡过程热效应

对文献资料进行摘录[10],经数据计算、数据整理等得出氨法脱硫工艺中主要化学反应过程或物相转化过程的热效应汇总表见表1。结合过程热效应汇总表,可知氨法脱硫中涉及的主要化学反应过程均为放热反应,系统热平衡主要通过水的汽化实现,冲洗水用量及氨水浓度是维持系统液相平衡的关键。

表1 过程热效应汇总表

项目 |

式-① |

式-② |

式-③ |

式-④ |

式-⑤ |

式-⑥ |

式-⑦ |

式-⑧ |

式-⑨ |

式-⑩ |

-ΔfHθ kJ/mol |

522.24 |

547.76 |

30.56 |

65.00 |

77.76 |

6.57 |

34.40 |

271.63 |

15.10 |

-44.01 |

3脱硫工艺

㈠工艺流程描述

锅炉烟气经预处理后进入脱硫系统烟道,在引风机的作用下与浓缩泵来硫酸铵浆液混合后经文氏管进入浓缩塔,在文氏管内实现强烈的物质迁移、热量转移,气流进入浓缩塔后进一步被逆流喷淋的硫酸铵浆液吸收,随后进入吸收塔,逆流喷淋的硫酸铵浆液来自于另一台浓缩泵。在吸收塔内,烟气中的SO2被碱性吸收剂充分吸收,完成二氧化硫的脱除,脱除SO2的烟气再经水洗除雾后从塔顶烟囱排入大气。吸收塔内设置三层喷淋吸收层和一层水洗吸收层(水洗吸收层为改造后新加),水洗吸收层位于喷淋吸收层的正上部,喷淋吸收层的吸收浆液分别来自三台吸收循环泵,并通过外加氨水或经离心机分离后的硫酸铵母液以及冲洗水量等调节吸收塔底部的浆液pH值、浆液浓度、浆液固含量等参数,吸收饱和的浆液通过溢流管转移至浓缩塔。

在浓缩塔内,浆液被待处理烟气冷却,浆液中水分汽化,水蒸气随待处理烟气经吸收塔扩散至外部大气。同时,位于浓缩塔底部的氧化风在浆液中鼓泡并将S(Ⅳ)氧化成S(Ⅵ),再用氨水调节浆液pH值至5.6~6.5,待浆液中的固体体积分数达到10%~15%时,由浆液泵转移至氧化槽。

在氧化槽内,浆液经氧化风和氨水的共同作用生成硫酸铵熟料,硫酸铵熟料由硫酸铵泵送至离心机分离出湿硫酸铵和硫酸铵母液,湿硫酸铵送至干燥包装系统制得目标产品硫酸铵,母液返回吸收塔重复利用。

㈡主工艺流程

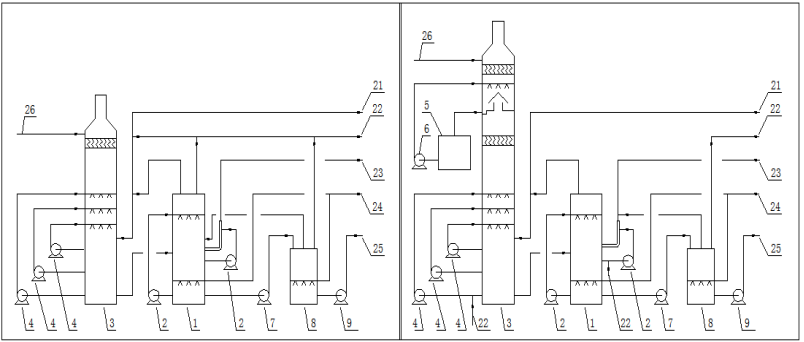

主工艺流程图(左为“改造前图”,右为“改造后图”)

1.浓缩塔,2.浓缩泵,3.吸收塔,4.吸收循泵泵,5.水洗循环槽,6水洗循环泵,7.浆液泵,8.氧化槽,9.硫酸铵泵,21.母液,22.氨水,23.待脱硫烟气,24.氧化风,25.硫酸铵浆液,26.冲洗水

㈢系统配置

氨法脱硫系统中的固液分离、湿料干燥、产品包装及氨水制备等环节均为常规单元操作,技术成熟度高,各家技术大同小异,核心的吸收反应系统差异性较大,本工程中吸收反应系统的主要设备配置表见表2。

表2 吸收反应系统的主要设备配置表

序号 |

设备名称 |

参数 |

单位 |

数量 |

备注 |

1 |

浓缩塔 |

Φ8.0m×16m |

台 |

1 |

|

2 |

浓缩泵 |

Q=220m3/h,H=25.7m |

台 |

2 |

|

3 |

浆液泵 |

Q=40m3/h,H=30m |

台 |

2 |

|

4 |

吸收塔 |

Φ8.0m×28.4m |

台 |

1 |

改造后Φ8.0m×35.2m |

5 |

吸收循环泵 |

Q=500m3/h,H=28.6/30.6/32.5m |

台 |

3 |

|

6 |

水洗循环槽 |

Φ6.6m×6.5m |

台 |

1 |

改造后增加 |

7 |

水洗循环泵 |

Q=220m3/h,H=36m |

台 |

2 |

改造后增加 |

8 |

氧化槽 |

Φ3.0m×6.0m |

台 |

1 |

|

5实施过程

㈠改造方案

鉴于现有设备及尾气排放情况,对吸收塔进行改造,具体方案如下:

①塔体改造。从吸收塔的24m处水平切断,植入Φ8.0m,高度6.8m的一段碳钢筒体,原24m以上塔体段随之抬高6.8m。植入的碳钢筒体采用玻璃鳞片防腐,内部布设有集液盘、填料、喷淋层等组件,并增设水洗循环槽、水洗循环泵等工艺设备,改造后的吸收塔被分割成吸收段和水洗段。吸收段按原设计参数使用,水洗段利用水洗循环泵和除雾器冲洗水的喷淋完成对逃逸氨、逃逸硫酸铵液滴、硫酸铵粉尘等可溶性盐分的二次吸收。

②基础加固。沿塔体周边增加16根200#槽钢,材质Q235-B,螺栓连接固定在原塔体环形钢板上。

③氨水工艺管线的优化。将吸收塔补氨管线调整到第三级吸收循环泵进口,将浓缩塔补氨管线调整至浓缩泵进口,工艺调整点见主工艺流程图“改造后图”中2(浓缩泵)入口处22(氨水)。

④氧化风工艺管线的调整。将出氧化槽的氧化风从浓缩塔喷淋段调整至原烟气管道进浓缩塔前3米位置的正上方,工艺调整点见主工艺流程图“改造后图”中8(氧化槽)顶部的出气管线。

⑤调整浓缩塔的操作液位。将浓缩塔的操作液位增加30~50cm。

㈡改造效果

①环保成效。改造后烟气在线监测系统(CEMS)上传数据显示,出脱硫塔尾气中SO2、粉尘、氨逃逸等参数较改造前均呈现出降低趋势,现场观察脱硫塔烟囱“拖尾”现象消失,基于上传的CEMS数据计算SO2排放减少860~1270t/a、粉尘排放减少10~50t/a、氨排放减少60~176t/a。改造前后主要性能参数对比表见表3。

表3 改造前后主要性能参数表

序号 |

项目 |

|

单位 |

设计参数 |

改造前参数 |

改造后参数 |

备注 |

1 |

烟气量 |

m3/h(标) |

600,000 |

470,000~530,000 |

470,000~530,000 |

|

|

2 |

进脱硫塔前 |

SO2浓度 |

mg/m3(标) |

6500 |

2800~3700 |

2800~3700 |

|

3 |

粉尘浓度 |

mg/m3(标) |

50 |

20~37 |

20~37 |

|

|

4 |

出脱硫塔后 |

SO2浓度 |

mg/m3(标) |

200 |

150~280 |

5~18 |

|

5 |

粉尘浓度 |

mg/m3(标) |

30 |

10~30 |

8~20 |

不含可溶盐 |

|

6 |

氨逃逸 |

mg/m3(标) |

10 |

20~50 |

8~15 |

基于物料计算值 |

|

7 |

系统用电负荷 |

kWh |

1053.9 |

742.37 |

826.52 |

改造前后24h+168h均值 |

|

8 |

蒸汽 |

t/h |

1.3 |

1.16 |

1.02 |

|

|

②经济效益。参照地方排污标准[11],改造后仅以污染物减排量及能耗节省量的加权值进行理论计算,每年可为建设方节省支出391.62~764.34万元,以污染物减排和能耗支出为统计依据的经济效益分项汇总表见表4。

表4 经济效益分项汇总表